製造業におけるAI活用は、もはや「検討段階」ではなく「実装段階」に移行しています。人手不足や技術継承の課題に直面する中、AIは単なる効率化ツールを超えて、競争力を左右する重要な経営資源となっているのです。

本記事では、国内外13社の具体的な導入事例を通じて、製造業におけるAI活用の実態をお伝えします。年間186,000時間の削減や見逃し率ゼロ化など、実際の数値データに基づいた効果と、失敗を回避するための実践的なポイントを詳しく解説していきます。

これからAI導入を検討されている製造業の経営者・DX推進担当者の方々にとって、具体的な行動指針となる情報をお届けします。

製造業におけるAI活用の最新動向

国内製造業のAI導入率と市場規模

製造業におけるAI活用は急速に拡大しています。2025年現在、国内製造業の約87%が既にAIのパイロットプロジェクトを開始しており、本格導入に向けて動き出している状況です。

国内のAI市場規模は2023年時点で約5,000億円規模とされ、2030年には2兆円を超える見込みとなっています。特に製造業分野では、品質管理や予知保全といった領域での導入が加速しており、市場全体を牽引する形となっているのです。

一方、米国と比較すると日本の製造業AI導入率は約15〜20ポイント低い水準にあります。しかし、日本企業は現場との密接な連携や段階的な導入アプローチを重視する傾向があり、導入後の定着率や実効性では高い評価を得ているという特徴があります。

グローバルコンサルティング企業McKinseyの調査によれば、製造業における生成AIの活用により、年間2,750億ドルから4,600億ドル(約40兆〜67兆円)もの付加価値が創出される可能性があると予測されています。これは製造業全体の収益の約3〜5%に相当する規模であり、AI活用の経済的インパクトの大きさを示しています。

出典:McKinsey & Company 「The economic potential of generative AI: The next productivity frontier」2023年6月

製造業がAIを導入する3つの背景

製造業がAI導入を加速させている背景には、3つの大きな要因があります。

① 人材不足・技術継承問題

日本の製造業は、労働人口の減少と団塊世代の大量退職によって深刻な人材不足に直面しています。経済産業省『2025年版ものづくり白書』によると、製造業の85%以上の企業が「能力開発・人材育成に関する課題がある」と回答しており、その中でも最も多いのが「指導する人材の不足」です。若手を育成したくても、教える側の熟練人材が定年退職によって急減している構造的問題が浮き彫りになっています。

さらに、技能継承の取り組み自体は9割の企業で行われているものの、その多くは延長雇用や嘱託再雇用といった一時的な措置に依存しており、暗黙知を体系的に次世代へ伝える仕組みづくりが追いついていません。結果として、品質維持や生産効率の安定にリスクが生じ、若手が成長する前に離職してしまうという悪循環も指摘されています。

こうした背景のもと、AI導入の必要性が高まっています。熟練工の作業映像や検査データをAIが学習することで、暗黙知を形式知化し、誰でも一定の品質を再現できる環境が整いつつあります。たとえば、デンソーでは熟練検査員の判断基準をAIモデルに学習させることで、若手でも同等水準の検査精度を実現。技能継承のスピードと品質の両立を可能にしています。

つまり、AIは「人が足りないから導入する」だけでなく、「技術を絶やさないために導入する」段階に入りつつあります。日本の製造業が持続的に競争力を維持するには、AIを活用した“継承のデジタル化”こそが中核戦略となるのです。

出典:経済産業省 「製造基盤白書(ものづくり白書)」2025年

② グローバル競争激化

中国や東南アジア諸国の製造業が急速に技術力を高める中、日本企業は品質と生産性の両面で優位性を維持する必要に迫られています。AI活用による生産プロセスの最適化や品質管理の高度化は、コスト競争力を保ちながら高付加価値製品を提供するための重要な戦略となっているでしょう。

トヨタやパナソニックといった大手企業だけでなく、中堅・中小企業でもAI導入により生産性を2倍に高めた事例が増えており、グローバル市場で戦うための必須要件となりつつあります。

③ カーボンニュートラル対応

2050年カーボンニュートラル目標の達成に向けて、製造業にはエネルギー効率の大幅な改善が求められています。AIによる生産プロセスの最適化やエネルギー消費の予測・制御は、CO2削減と生産性向上を両立させる有力な手段となるのです。

製造業でAIが活用される6つの主要領域

製造業におけるAI活用は多岐にわたりますが、大きく6つの領域に分類できます。それぞれの領域で具体的にどのような効果が得られているのか見ていきましょう。

① 品質管理・外観検査の自動化

品質管理・外観検査は、製造業のAI活用において最も導入が進んでいる領域です。従来は人の目による検査に頼っていた工程を、AIの画像認識技術で自動化することで、検査精度の向上と人的コストの削減を同時に実現できます。

ディープラーニングを活用したAI画像検査システムは、微細な傷や色ムラ、形状の歪みなどを高精度に検出します。人間の目では見逃しやすい0.1mm以下の欠陥も検知できるため、製品品質の安定化に大きく寄与しているのです。

② 予知保全・設備監視

予知保全は、製造設備の故障を事前に予測し、計画的なメンテナンスを実現する技術です。AIがセンサーデータを分析することで、設備の異常兆候を早期に検知し、突発的な故障によるライン停止を防ぐことができます。

従来の定期保全では、まだ使える部品を交換してしまう無駄や、逆に故障が発生してから対応するダウンタイムが発生していました。AI予知保全では、設備の実際の状態に基づいた最適なタイミングでメンテナンスを実施できるため、コスト削減と稼働率向上の両立が可能になるのです。

具体的には、振動センサーや温度センサー、電流センサーなどから収集したデータをAIが学習し、正常時とは異なるパターンを検出します。機械学習モデルが「あと何日で故障する可能性が高い」という予測を提示するため、生産計画を調整しながら適切なタイミングで保全作業を実施できます。

③ 生産計画・需要予測の最適化

生産計画の立案は、需要予測や在庫状況、設備稼働率など多数の変数を考慮する複雑な業務です。AIは過去の販売データや市場動向、天候情報などを分析し、高精度な需要予測を提供します。

従来は熟練担当者の経験と勘に頼っていた生産計画ですが、AIの機械学習モデルを活用することで、より正確な需要予測が可能になります。その結果、過剰在庫や欠品を減らし、在庫コストの削減とリードタイムの短縮を同時に実現できるのです。

特に食品業界や化学業界など、需要変動が大きく賞味期限や製造ロットの制約がある業種では、AI需要予測の効果が顕著に表れています。サントリー食品インターナショナルでは、AIによる全体最適な生産計画により、複数工場間での効率的な生産配分を実現しました。

④ ロボット制御・自動化の高度化

従来の産業用ロボットは事前にプログラムされた動作を繰り返すものでしたが、AIを組み合わせることで、状況に応じた柔軟な動作が可能になります。画像認識と組み合わせることで、位置や形状が異なる部品でも適切に把持・組立できるのです。

特に注目されているのが協働ロボット(コボット)とAIの組み合わせです。人間と同じ空間で安全に作業できる協働ロボットにAIを搭載することで、より複雑な作業を自動化できるようになりました。

⑤ 生成AIによる業務効率化

2023年以降、ChatGPTに代表される生成AIの登場により、製造業でも新たなAI活用の波が生まれています。文書作成、要約、翻訳、社内ナレッジ検索など、これまで人間が行っていた知的業務を大幅に効率化できるようになりました。

製造業における生成AIの活用例としては、技術文書の作成支援、品質報告書の自動生成、社内規格や過去事例の検索、多言語マニュアルの翻訳などが挙げられます。特に社内ナレッジの検索・活用では、膨大な過去資料から必要な情報を瞬時に引き出せるため、業務時間の大幅削減につながっているのです。

国内企業では「exaBase 生成AI」や「Microsoft Copilot」、「Google Gemini」などの生成AIツールを業務に活用する動きが加速しています。

導入効果としては、年間数万時間の削減事例が多数報告されています。

⑥ 技術継承・教育トレーニング

製造業における技術継承は、2030年問題として深刻化しています。ベテラン技術者の持つ暗黙知や熟練の技をいかに若手に伝えるかが大きな課題となっているのです。

AIは画像認識や音声認識、センサーデータ分析を通じて、熟練者の作業プロセスや判断基準をデータ化できます。例えば溶接作業における最適な角度や速度、検査における良品・不良品の判断基準などを、AIが学習しデジタル化することで、教育トレーニングの効率を飛躍的に向上させられるのです。

さらに、VR(仮想現実)やAR(拡張現実)とAIを組み合わせることで、より実践的な教育システムを構築できます。危険を伴う作業や高額な設備を使った作業を、仮想環境で安全にトレーニングできるため、教育期間の短縮と安全性向上を同時に実現できるでしょう。

【分野別】製造業AI活用事例17選

ここからは、実際に製造業でAIを活用している17社の具体的な事例を、6つの分野別にご紹介します。各社がどのような課題に対してAIを導入し、どのような効果を得たのかを詳しく見ていきましょう。

生成AI活用の事例

フジパン|生成AIコンテストで月間295人日の業務削減を実現

フジパン株式会社は、エクサウィザーズが提供する「exaBase 生成AI」を全社導入し、独自の「生成AIチャレンジコンテスト」を実施しました。このコンテストは、「何に使えるかわからない」「触っていいのか不安」といった社員の声を解消し、組織全体の「使ってはいけない」という空気を変えることを目的として開催しました。

全社員を対象とした1ヶ月間のコンテストでは、個人賞と団体賞の2部門を設け、遊び心のある仕掛けで参加を促進しました。その結果、想定を大きく上回る425件の応募が集まりました。最優秀賞には、営業担当者の商談準備を効率化する「商談準備プロンプト」や、複雑な事業評価を効率化する「事業評価プロンプト」が選ばれ、これらは全社の資産として共有されています。

この取り組みにより、月あたり約295人日分の業務時間削減を実現しました。コンテスト終了後のアンケートでは、90%以上の社員が「次回も参加したい」と回答し、生成AIに対する心理的なハードルが大きく下がりました。同社は現在、グループ横断のAIプロジェクトチームを立ち上げ、事務作業の効率化から商品開発や顧客体験の改善へと活用範囲を拡大し、「AIカンパニー」への変革を進めています。

出典:エクサウィザーズ「フジパン、生成AI活用で「社員の挑戦」と「埋もれた人材」を発掘」 2025年

エナジーウィズ|生成AIで知財部門の月間120時間超の業務効率化

エナジーウィズ株式会社は、2024年6月から生成AIの活用に着手しましたが、他社サービスのトライアル導入で「機能の陳腐化」と「シャドーITのリスク」という課題に直面しました。2025年1月からエクサウィザーズが提供する「exaBase 生成AI」へ切り替え、これらの課題を克服しています。

同社が「exaBase 生成AI」を選んだ決め手は3つです。常に最新モデルが利用できる開発力、生産性可視化ダッシュボードなど管理者向け機能の充実、そして国内データセンターで完結する明確なセキュリティポリシーです。

特に知財部門のIP戦略室では顕著な成果が出ています。1万文字を超える特許文献から特定技術の記述を数分で抽出できるようになり、現在は特許出願の戦略立案や審査官への応答戦略の壁打ち相手として活用が進化。直近1ヶ月で個人あたり120時間を超える業務時間削減を実現しました。

全社展開では、Microsoft Teamsや社内版SNSで成功事例を共有し、全社員が集まる会議でヘビーユーザーが活用事例を発表する場を設けることで、ボトムアップで「使われる文化」を醸成しています。

出典:エクサウィザーズ「エナジーウィズ、『exaBase 生成AI』で知財業務を変革。月間120時間超の削減と、思考の質を高める活用法とは」 2025年

花王|生成AIで年間55,000時間削減(1.5億円相当)

花王グループは、従業員の勤怠情報やオフィスの入退館情報をもとに、AIが交通費を自動で算出・申請するシステム「SAPPHIRE」を導入しました。これは、株式会社ミレトスが提供するAIプロダクトで、複雑な経費精算業務の自動化を目的としています 。

導入されたAIシステム「SAPPHIRE」は、従業員のスケジュールや施設の入退館情報から移動ルートを自動で予測します。さらに、税法や社内規定に基づき、その経費が「通勤手当」か「旅費交通費」かを自動で判定し、企業の基幹システムにデータを連携させます 。

このシステムの導入により、申請者、承認者、経理・人事担当者の負担を大幅に軽減し、グループ全体で年間約55,000時間の業務時間と約1.5億円の経費削減を見込んでいます。また、不正・重複申請の発生を抑制し、ガバナンスを強化する効果も期待されています 。

出典:PRTIMES「花王グループ、MiletosのAIプロダクト「SAPPHIRE」を活用し通勤費・交通費の精算を自動化!およそ5万5千時間の業務時間を削減」 2021年7月

富士通|社内問合せ対応を89%削減

富士通では、社内のIT関連問合せ対応に生成AIチャットボットを導入し、対応件数を89%削減しました。従来は情報システム部門が個別に対応していましたが、類似の質問が多く、担当者の負担が大きかったのです。

生成AIチャットボットは、社内規程や過去のQ&Aデータを学習し、社員からの質問に自動で回答します。24時間365日対応可能なため、時間外や休日の問合せにも即座に対応できるようになりました。

また、チャットボットで解決できない複雑な質問のみを人間の担当者が対応することで、より高度な問題解決に注力できるようになりました。業務効率化と対応品質向上を同時に実現した事例です。

出典:Salesforce「【生成AIで約8割工数削減】富士通のSalesforceサポートデスクが挑む顧客体験と生産性の向上」 2024年3月

日立インダストリアルプロダクツ|対話型AIで、複雑な社内規格の検索時間を80%短縮

日立インダストリアルプロダクツでは、膨大な社内規格や技術文書の検索に対話型AIを導入し、検索時間を5分から1分へと80%短縮しました。製造業では多数の社内規格や技術基準があり、必要な情報を見つけるのに時間がかかることが課題でした。

対話型AIシステムは、自然な質問文で必要な情報を検索でき、関連する規格や過去事例も合わせて提示します。従来は複数のシステムやファイルサーバーを横断して検索する必要がありましたが、AIが統合的に検索してくれるため、大幅な時間短縮につながりました。

この取り組みにより、技術者がより本質的な設計業務や問題解決に時間を使えるようになりました。情報検索の効率化が、全体の業務生産性向上に寄与している好例と言えるでしょう。

出典:日立システムズ「日立インダストリアルプロダクツ様導入事例」

品質管理・外観検査の事例

花王|AIによるプラント異常予兆検知の取り組み

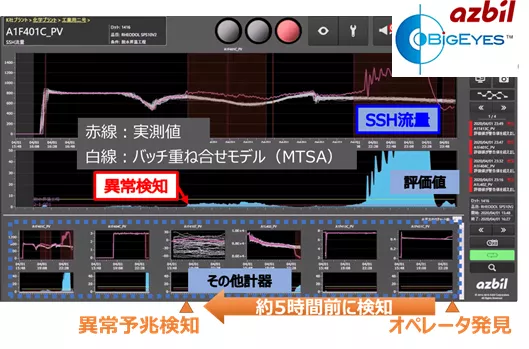

製造現場では、設備の老朽化、人材の高齢化や不足、そして熟練技術の伝承が課題となっていました。特に和歌山工場のケミカル事業では、多くの品種を扱うバッチプロセスにおいて、オペレーターの監視負荷が高い状況でした 。

この課題に対し、アズビル株式会社と共同でオンライン異常予兆検知システム「BiG EYES」を導入 。AIがビッグデータを解析し、プラント運転の監視を自動化するとともに、異常の兆候を検知します。この取り組みは、連続プロセスではなく、より複雑なバッチプロセスにおいて初めてビッグデータを活用した異常予兆検知を実現した点で画期的とされています。このシステムの導入により、信頼性の高い異常予兆検知を可能にし、大幅な業務負荷削減に加えて、生産性向上、製造技術の伝承と現場力の向上、監視業務の標準化による属人化の解消を達成しました。

出典:花王「先進的AI技術を導入したプラントの異常予兆検知の取り組みが第16回日本化学工業協会「レスポンシブル・ケア大賞」を受賞」

トヨタ自動車|AI画像検査でAT部品の目視検査を完全自動化

トヨタ自動車のある工場では、生産ラインの完全自動化を目指す中で、オートマチック・トランスミッション(AT)部品の目視検査工程が省人化の大きな障壁となっていました。検査対象の部品は形状が複雑で、亀裂の発見には熟練の技術が必要であり、1台あたり約45秒という限られた時間で、2交代制で常に検査員を配置する必要がありました 。

この課題を解決するため、AI画像検査システム「WiseImaging」を導入。複雑な形状の部品を正確に検査するため、人が検査する際の視点を分析し、合計10画角から撮影するモデルを構築しました。AIの精度を高めるため、意図的に不良品を製造し、OK品・NG品合わせて約3万枚もの画像を学習させました 。

このシステムの導入により、これまで人に頼っていた目視検査工程を完全に自動化し、見逃し率0%、過検出率5%という高い精度を達成しました。これにより、2交代制で必要だった検査員が不要となり、工場内で初めて検査工程の省人化を実現。生産数の変動にも人の配置を考慮することなく柔軟に対応できるようになり、生産効率が向上しました 。

出典:シーイーシー「トヨタ自動車株式会社 様 | WiseImaging | 導入事例」

パナソニック|生成AI活用で年間186,000時間削減

パナソニックホールディングスでは、社内業務全般に生成AIを導入し、大幅な業務効率化を実現しました。特に技術文書の作成支援、会議議事録の自動生成、社内規格の検索支援などで効果を発揮しています。

2024年の1年間で、生成AI活用により約186,000時間の業務時間削減を達成しました。これは約90人分の年間労働時間に相当する規模です。さらに、モーター設計における生成AI活用により、出力を15%向上させるなど、開発効率の改善にも貢献しています。

パナソニックでは「全社員がAIを使いこなす」という方針のもと、生成AIツールの全社展開と従業員教育に力を入れています。単なるツール導入にとどまらず、組織文化としてAI活用を定着させている点が成功要因と言えるでしょう。

出典:日経クロステック「パナソニックコネクト、生成AIで社員1万2400人の労働時間を年間18万6000時間削減」2024年6月

予知保全・設備監視の事例

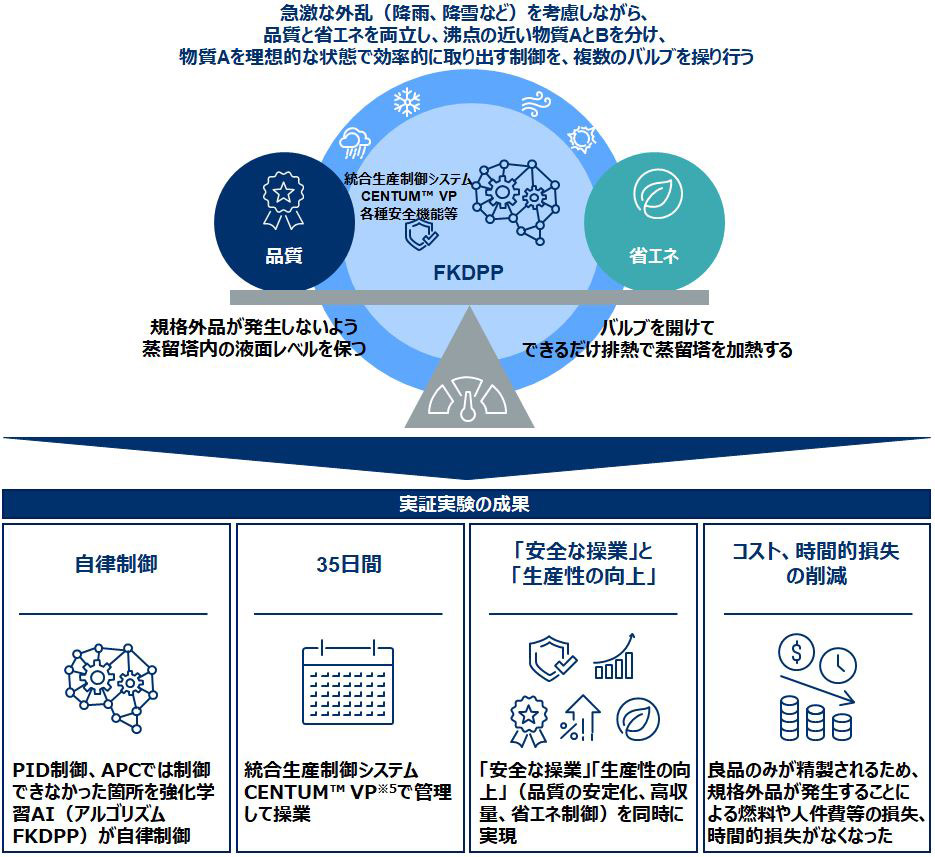

横河電機|35日間連続自動運転を実現

横河電機では、石油化学プラントの自動運転にAIを活用し、35日間の連続自動運転を実現しました。これは業界でも画期的な成果であり、プラント運転の効率化と安全性向上に大きく貢献しています。

AIは温度、圧力、流量などの膨大なセンサーデータをリアルタイムで分析し、最適な運転条件を自動で調整します。人間のオペレーターでは判断が難しい微妙な調整も、AIが高精度に実行することで、エネルギー効率の向上と製品品質の安定化を実現したのです。

また、AIによる異常予兆検知機能により、トラブルを未然に防ぐことができます。連続運転を実現したことで、プラントの稼働率向上とメンテナンスコスト削減の両立につながりました。

出典:横河電機株式会「【横河電機/JSR】世界初 AIによる自律制御で化学プラントを35日間連続制御」2022年3月

ダイキン工業|日立製作所との協創による「AIエージェント」で故障診断を迅速化

製造現場で設備の異常が発生した際、その原因究明と対策の特定には専門的な知識が必要で、対応に時間がかかることが生産性向上のボトルネックとなっていました。

総合空調メーカーのダイキン工業は、日立製作所と共同で「工場の設備故障診断を支援するAIエージェント」を開発し、試験運用を開始しました 。現場の保全技術者がポンプやバルブなどの異常を発見した際に、その状況をAIエージェントに伝えると、AIがその場で原因と対策を提示します。

事前の実証実験において、このAIエージェントが10秒以内に90%以上の精度で回答可能であることが確認されています。これにより、現場での迅速な原因特定と対処が可能となり、生産性向上に寄与することが期待されています 。

出典:日立製作所 「追い風到来。AIで強みを発揮するのは、実は日本企業だった」

生産計画・需要予測の事例

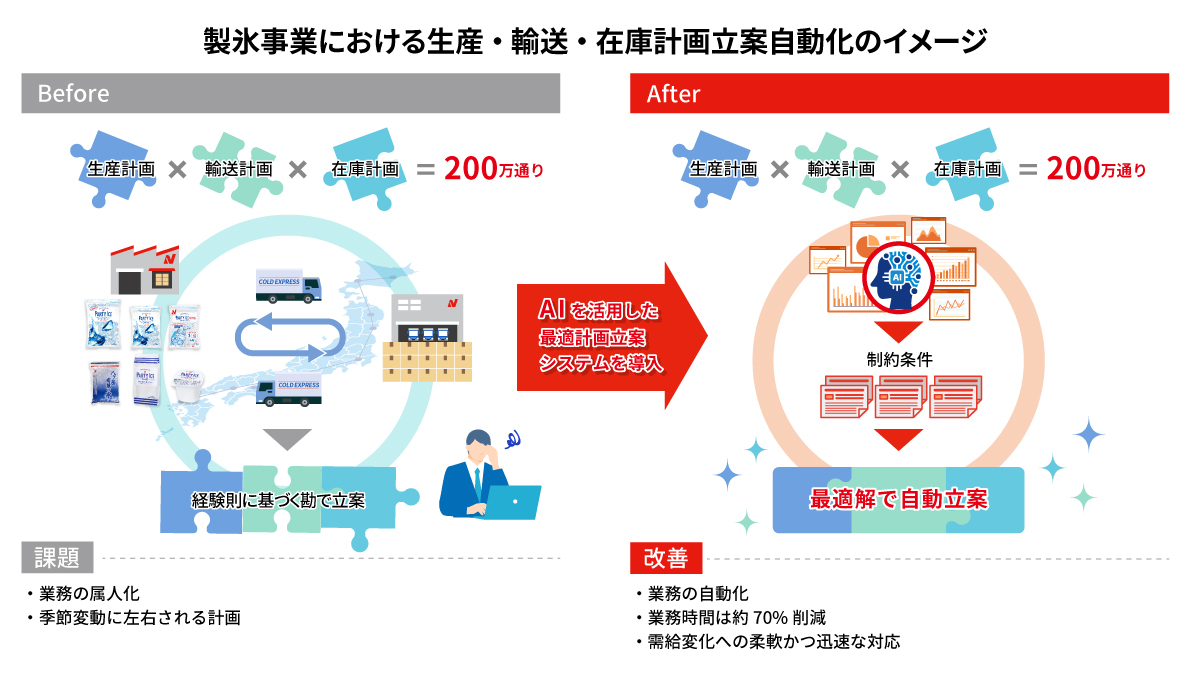

ニチレイグループ|AIで製氷事業の計画業務を自動化し業務時間を70%削減

ニチレイグループで製氷事業を手がける株式会社ニチレイ・アイスでは、季節性が高く需要変動が激しい「包装氷」の生産・輸送・在庫計画に課題を抱えていました。人手による高精度な計画立案は極めて難しく、熟練担当者への業務負荷の集中と属人化が問題となっていました 。

この課題を解決するため、日立製作所と共同でAIを活用した計画自動立案システムを開発しました。このシステムは、日立独自の数理最適化技術を基盤とし、生産能力など40を超える複雑な制約条件に加え、熟練者の経験則や勘も取り込んでいます。約50品目、約200万通りにも及ぶ計画の組み合わせの中から、AIが最適解を自動で抽出します 。

本システムの導入により、計画立案にかかる業務時間を約70%削減できることを確認しました。時間短縮に加え、需要変動に応じた柔軟かつ迅速な計画修正が可能となり、計画業務の質向上と脱属人化を実現。従業員の業務負荷軽減にも繋がっています 。

出典:ニチレイフーズ「製氷事業を展開するニチレイ・アイス 生産・輸送・在庫計画の立案業務をAIシステム開発により自動化!業務効率化と働き方改革を実現」2025年10月

ロボット制御・自動化の事例

BMW|AI人型ロボット「フィギュア02」の試験運用に成功

ドイツの自動車大手BMWグループは2024年8月6日、米国サウスカロライナ州の自動車部品製造工程において、AIを搭載した人型二足歩行ロボットの試験運用に成功したと発表しました 。 使用されたのは、カリフォルニアのスタートアップ企業「フィギュア」が開発した最新型ロボット「フィギュア02」です。試験では、車のシャーシ部品を組み立てる器具に鋼板部品を差し込む作業を行いました。BMWはこうした実証実験を通じて、将来的に「多目的ロボット」を実際の製造システムに統合していくための知見を得ることを目指しています 。

BMWは2024年1月にフィギュア社とパートナーシップ契約を締結。その後、フィギュア社はマイクロソフト、オープンAI、エヌビディア、ジェフ・ベゾス氏などから6億7,500万ドルという大規模な資金調達に成功しています。さらに、オープンAIとは人型ロボット用の次世代AIを共同開発することで合意しており、業界の注目を集めています 。

「フィギュア02」は、6台のカメラと人間と同等の強度を持つ手を備え、高い計算能力とAI推論機能により、完全自立型での動作が可能です。近年のAIやバッテリー技術の進化を背景に、物流や製造業での二足歩行ロボットの活用が期待されています 。

出典:ジェトロ「BMWグループ、自動車部品組立工程での人型二足歩行ロボットを用いた試験運用に成功」2024年8月

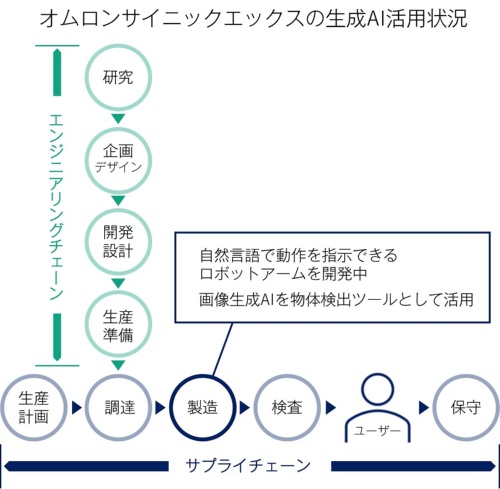

オムロン|生成AIで「相棒」のようなロボット開発へ

オムロンの研究開発子会社オムロンサイニックエックス(OSX)は、自然言語の指示でタスクを正確にこなす「相棒」のようなロボットの実現を目指し、生成AIを活用した研究開発を進めています。

この研究は、人間の行為が7段階の思考プロセスを経るという認知科学の「行為の7段階理論」を基にしています。OSXは、この7段階の思考プロセスをAIモデルに一つずつ実装することで、どんなタスクでも実行できる汎用的なロボットが開発できるという仮説の下、2021年11月から京都大学などと共同で研究に着手しました。

特に重要視されているのが、第2段階の「意図の形成」です。これは、人間とロボットが共通の目標を理解するための段階であり、自然言語による制御の鍵とされています。具体的には、ロボットが映像などから周辺環境の「初期状態」(例:切る前のニンジン)を認識し、指示を実行した後の「目標状態」(例:短冊切りにされたニンジン)を推定することで、タスクの意図を正確に理解します。

このアプローチにより、人間が日常的に使う言葉でロボットと協業する未来を目指しています。

出典:日経クロストレンド「生成AIは生成以外に使うが“王道”、オムロンがロボット制御に応用」

技術継承・教育の事例

旭鉄工|生成AIで「カイゼン」のノウハウを全社共有、属人化を解消

自動車部品メーカーの旭鉄工では、IoTを活用した現場の改善(カイゼン)活動を積極的に進めていましたが、そこで得られた改善ノウハウが個人の経験に依存し「属人化」してしまい、他の現場や担当者へ共有・活用することが難しいという課題がありました。改善事例が増えるにつれて、過去の膨大な情報の中から適切な事例を探し出す手間も増大していました。

同社は、過去の改善ノウハウをまとめたデータベース「横展アイテムリスト」を生成AIに学習させ、自然言語で対話しながら検索できるシステムを構築しました。これにより、従業員はチャット形式で「〇〇のトラブルについて過去の対策を教えて」と質問するだけで、AIが関連する過去の改善事例を即座に提示してくれるようになりました。

この仕組みにより、これまで特定の熟練者に頼っていたノウハウが組織全体の資産となり、誰でも簡単に過去の知見にアクセスできるようになりました。これにより、トラブル対応の標準化と従業員のスキル向上に貢献し、データに基づいた改善活動を行う文化の醸成にも繋がっています。

出典:旭鉄工「製造業での活用〜カイゼンノウハウは生成AIに聞け!〜」2023年

JFEスチール|過去の書類をナレッジ化

鉄鋼大手のJFEスチールでは、膨大な過去の技術資料や報告書をAIでナレッジ化し、組織全体で活用できる仕組みを構築しました。製造現場では長年の経験と試行錯誤の結果が文書として蓄積されていますが、必要な情報を見つけ出すのが困難でした。

IBMのAI技術を活用し、過去の文書を自然言語で検索できるシステムを導入しました。「このトラブルの対処法は?」といった質問に対して、関連する過去事例や対策を自動で提示してくれるのです。

この取り組みにより、若手社員でも過去の知見を活用して迅速に問題解決できるようになりました。組織全体の知的資産を有効活用し、技術継承と業務効率化を同時に実現した事例と言えるでしょう。

出典:日本アイ・ビー・エム株式会社 「JFEスチール株式会社様導入事例」

製造業AI導入の5つの失敗事例と回避策

AI導入には多くの成功事例がある一方で、期待した効果が得られなかった失敗事例も少なくありません。ここでは代表的な5つの失敗パターンと、それを回避するための具体策をご紹介します。

失敗パターン① データの量・質が不足していた

失敗事例:ある食品メーカーの品質予測AI

中堅食品メーカーA社では、製品の品質を予測するAIシステムを開発しましたが、予測精度が50%程度にとどまり、実用化を断念しました。原因を調査したところ、学習に使用したデータがわずか100件しかなく、AIが十分な学習をできていなかったことが判明したのです。

一般的に、機械学習で実用的な精度を得るには、最低でも1,000件以上、できれば数千〜数万件のデータが必要とされています。また、データの質も重要であり、欠損値が多いデータや偏りのあるデータでは正確な学習ができません。

回避策:事前のデータ棚卸しと十分なデータ確保

AI導入を検討する際は、まず現在どのようなデータがどれだけ蓄積されているかを棚卸しすることが重要です。データが不足している場合は、導入前に数ヶ月〜1年程度かけてデータ収集を行う必要があるでしょう。

また、データの質を確保するため、欠損値の補完やノイズ除去などのデータクレンジング作業も欠かせません。品質の高いデータを十分な量確保することが、AI導入成功の大前提となります。

失敗パターン② プロジェクト途中で目的が変わった

失敗事例:化学メーカーの生産最適化AI

化学メーカーB社では、生産ラインの最適化を目的としたAIプロジェクトを開始しました。しかし、開発途中で経営層から「在庫削減も同時に実現してほしい」「品質向上も目標に加えたい」と要求が追加され、当初の目的から3回も変更されました。

その結果、開発チームは方向性を見失い、どの目標も中途半端な状態でプロジェクトが迷走してしまったのです。最終的には当初予算の2倍を投じたものの、満足な成果を得られず、プロジェクトは中止となりました。

回避策:KPI明確化とPoC段階での目的固定

AI導入では、プロジェクト開始前に達成すべきKPI(重要業績評価指標)を明確に定義し、関係者全員で合意することが重要です。「コストを20%削減する」「検査時間を半減する」といった具体的で測定可能な目標を設定しましょう。

また、PoC(概念実証)段階では目的を固定し、追加要求は次フェーズで検討するというルールを徹底することが必要です。欲張って複数の目標を同時に追求すると、結果的にどれも達成できないリスクが高まります。

失敗パターン③ 現場の理解・協力が得られなかった

失敗事例:部品メーカーの検査AI

部品メーカーC社では、外観検査工程にAI画像検査システムを導入しました。システム自体は高性能でしたが、現場の検査員から「使いにくい」「信頼できない」といった声が上がり、結局誰も使わなくなってしまいました。

原因を調査すると、システム開発に現場の意見が全く反映されておらず、実際の作業フローに合わないUIになっていたことが判明しました。また、現場への説明やトレーニングも不十分で、「自分たちの仕事を奪うためのシステム」という誤解も生まれていたのです。

回避策:企画段階からの現場参加とトレーニング徹底

AI導入を成功させるには、企画段階から現場の担当者を巻き込むことが不可欠です。現場が日常業務で感じている課題をヒアリングし、それを解決するためのAI活用を検討することで、現場に受け入れられやすいシステムになります。

また、導入前に十分なトレーニング期間を設け、現場が安心して使えるようサポート体制を整えることも重要です。AIは人間の仕事を奪うものではなく、人間をサポートするツールであることを丁寧に説明し、理解を得る努力が必要でしょう。

失敗パターン④ いきなり適用範囲を広げすぎた

失敗事例:自動車部品メーカーの全工程AI化

自動車部品メーカーD社では、「工場全体をスマート化する」という野心的な目標のもと、10の異なる工程に同時にAIを導入するプロジェクトを開始しました。しかし、各工程で想定外の課題が次々と発生し、リソースが分散してしまいました。

結果として、どの工程でも十分な検証ができず、全てが中途半端な状態になってしまったのです。大規模投資を行ったにもかかわらず、目に見える成果を出せずに経営層の信頼も失ってしまいました。

回避策:1工程でのスモールスタート、成功後に横展開

AI導入は、まず1つの工程や1つのラインで小規模に始めることが賢明です。小さく始めることで、想定外の課題にも柔軟に対応でき、失敗時のダメージも最小限に抑えられます。

1工程で成功事例を作り、具体的な効果を実証してから、他の工程へ横展開していくアプローチが成功確率を高めます。成功事例があることで、現場の理解も得やすくなり、経営層からの追加投資も引き出しやすくなるでしょう。

失敗パターン⑤ 現場での検証が不十分だった

失敗事例:精密機器メーカーの異常検知AI

精密機器メーカーE社では、設備の異常を検知するAIシステムを開発しました。ラボ環境でのテストでは高い精度を示していたため、すぐに本番環境に導入しましたが、誤報が多発してしまったのです。

原因を調査したところ、ラボ環境では考慮していなかった温度変化や振動、電気ノイズなどの影響を受けて、AIが正常な動作を異常と判断してしまっていました。現場の複雑な環境条件を十分に検証していなかったことが失敗の原因でした。

回避策:実環境での十分な検証期間

AIシステムは、必ず実際の現場環境で十分な期間をかけて検証することが重要です。最低でも3ヶ月、できれば半年程度の検証期間を設けることで、季節変動や環境変化の影響も確認できます。

検証期間中は、AIの判断と人間の判断を並行して行い、精度や信頼性を慎重に評価しましょう。十分な検証を経てから本格導入することで、現場の信頼を得られ、長期的に安定したAI活用が可能になります。

製造業AI導入で得られる5つの具体的効果

製造業がAIを導入することで、具体的にどのような効果が得られるのでしょうか。ここでは定量データに基づいた5つの主要な効果をご紹介します。

① コスト削減効果(定量データ付き)

AI導入による最も分かりやすい効果がコスト削減です。人件費、設備メンテナンス費、在庫コスト、エネルギーコストなど、様々な面でコスト削減が実現されています。

花王では生成AI活用により年間55,000時間の業務時間削減を達成し、これは約1.5億円相当の人件費削減に相当します。また、ダイセルではAI予知保全により突発的な設備停止を90%削減し、ダウンタイムコストの大幅削減につながりました。

在庫コストの面では、AI需要予測により過剰在庫を20〜30%削減した事例が多数報告されています。適正在庫の維持により、保管コストや廃棄ロスを削減できるのです。

製造業全体で見ると、McKinseyの調査では生成AI活用により年間2,750億〜4,600億ドルの付加価値創出が可能とされており、個別企業でも売上の数パーセントに相当するコスト削減効果が期待できるでしょう。

出典:McKinsey & Company “The economic potential of generative AI: The next productivity frontier” 2023年6月

② 生産性向上(定量データ付き)

AI導入により、生産性が1.5倍〜2倍に向上した事例が多数報告されています。ブリヂストンではAI生産計画により生産性を2倍に向上させ、旭鉄工でも1.5倍以上の生産性向上を実現しました。

生産性向上の要因としては、生産計画の最適化による稼働率向上、ダウンタイムの削減、作業効率の改善などが挙げられます。AIが複雑な最適化計算を瞬時に行うことで、人間では見つけられなかった改善余地を発見できるのです。

また、生成AIによる業務効率化も生産性向上に大きく寄与しています。パナソニックでは年間186,000時間の削減を達成しており、これは約90人分の労働力に相当します。限られた人材でより多くの成果を生み出せる体制が構築されているのです。

中小企業でも、適切な領域にAIを導入することで20〜30%の生産性向上を実現している事例があります。企業規模に関わらず、AI活用による生産性向上の可能性は大きいと言えるでしょう。

③ 品質向上

AI導入による品質向上効果も顕著です。トヨタ自動車ではAI画像検査の導入により見逃し率をゼロ化し、日本精工では検査精度99.9%を達成しました。人間の目視検査では避けられなかった見逃しやばらつきを、AIが大幅に削減しているのです。

品質向上は顧客満足度の向上だけでなく、不良品による損失削減や手戻り工数の削減にもつながります。BMW iFactoryでは、デジタルツインとAI活用により手戻りコストを10〜30%削減し、製品品質の安定化を実現しました。

また、AIによるリアルタイムの品質監視により、不良が発生する前に製造条件を調整できるようになりました。予防的な品質管理が可能になることで、不良品の発生自体を大幅に減らせるのです。

品質の安定化は、ブランド価値の向上や顧客からの信頼獲得にもつながります。長期的には企業の競争力を高める重要な効果と言えるでしょう。

④ 安全性向上

製造現場における安全性向上も、AI導入の重要な効果です。危険な作業や重労働をAIロボットが代替することで、労災リスクを大幅に低減できます。

AI予知保全により設備の突発故障を防ぐことで、故障に伴う事故リスクも削減されます。また、AIによる異常検知システムは、人間が気づきにくい危険な兆候を早期に発見し、事故を未然に防ぐことができるのです。

協働ロボットとAIを組み合わせることで、人間と安全に協調しながら作業できる環境が整いつつあります。BMWの事例のように、重量物の運搬や反復作業をロボットが担うことで、作業者の身体的負担が軽減され、労働災害のリスクも低下しています。

安全性向上は、従業員の健康と働きやすさを守るだけでなく、労災による生産停止や補償コストの削減にもつながります。企業の社会的責任を果たす上でも重要な効果と言えるでしょう。

⑤ 技術継承・人材育成

2030年問題として深刻化している技術継承の課題に対しても、AIは有効な解決策を提供します。デンソーやJFEスチールの事例のように、ベテラン技術者の暗黙知をAIでデジタル化することで、効率的な技術継承が可能になるのです。

従来は何年もかかっていた技術習得期間を、AIのサポートにより数ヶ月に短縮できた事例も報告されています。若手社員はAIの支援を受けながら実務を経験することで、より早く一人前になれるのです。

また、AIが判断根拠を提示することで、「なぜそう判断するのか」という学習効果も高まります。単なる作業支援にとどまらず、教育ツールとしても機能することで、人材育成の質と速度が向上しているのです。

人材不足が深刻化する中、限られた人材で高い生産性を維持するためには、効率的な人材育成が不可欠です。AI活用による技術継承・人材育成の効果は、今後ますます重要性を増していくでしょう。

製造業AI導入を成功させる5つのポイント

ここまで見てきた成功事例と失敗事例から、AI導入を成功させるための5つの重要なポイントをまとめました。

① 経営層のコミットメントと予算確保

AI導入を成功させるには、経営層の強いコミットメントが不可欠です。トップダウンで推進体制を構築し、十分な予算と期間を確保することが重要となります。

AI導入は短期間で成果が出るものではありません。PoC段階で3〜6ヶ月、本格導入まで1〜2年程度の期間を要することが一般的です。経営層が長期的な視点を持ち、短期的な成果へのプレッシャーを避けることが成功の鍵となるでしょう。

また、予算面でも十分な投資が必要です。システム開発費だけでなく、データ整備費、人材育成費、外部専門家への委託費なども含めた総合的な予算確保が求められます。予算不足により中途半端な導入となることを避けることが重要です。

パナソニックや花王など、生成AIで大きな成果を出している企業は、いずれも経営層が先頭に立ってAI活用を推進しています。経営課題としてAI導入を位置づけ、全社的な取り組みとすることが成功への第一歩と言えるでしょう。

② 現場を巻き込んだ企画・開発

AI導入を成功させるには、企画段階から現場の担当者を巻き込むことが極めて重要です。現場が日常業務で感じている課題をヒアリングし、それを解決するためのAI活用を検討することで、現場に受け入れられやすいシステムになります。

システム開発においても、現場の使いやすさを最優先に考えることが必要です。高度な機能よりも、直感的に操作できるシンプルなUIの方が現場では歓迎されます。実際に使う人の視点を常に意識した開発が求められるのです。

また、現場のキーパーソンを「チャンピオン」として育成することも有効です。現場の中にAI活用の推進役を作ることで、他の従業員への浸透もスムーズになります。トップダウンとボトムアップを組み合わせたアプローチが効果的でしょう。

現場との密接な連携は、日本企業の強みでもあります。この強みを活かすことで、海外企業とは異なる現場密着型のAI活用を実現できるのです。

③ スモールスタートと段階的拡大

AI導入では、まず小さく始めて成功体験を積み、段階的に拡大していくアプローチが成功確率を高めます。1工程・1ラインから開始し、効果を実証してから他の工程へ横展開していくことが賢明です。

スモールスタートのメリットは、想定外の課題にも柔軟に対応できることです。大規模導入で失敗すると大きなダメージを受けますが、小規模であれば失敗してもやり直しが利きます。試行錯誤を重ねながら最適な形を見つけることができるのです。

また、Quick Win領域を選定することも重要です。効果が出やすく、成功確率の高い領域から始めることで、早期に成功事例を作ることができます。成功事例があることで、現場の理解も得やすくなり、経営層からの追加投資も引き出しやすくなるでしょう。

ブリヂストンやトヨタなど、AI活用で成果を出している企業も、最初は限定的な範囲から始めて段階的に拡大してきました。焦らず着実にステップを踏むことが、長期的な成功につながります。

④ データ品質の徹底管理

AIの性能は、学習に使用するデータの質と量に大きく依存します。十分なデータ量の確保とデータクレンジングの徹底が、AI導入成功の大前提となるのです。

まず、現在どのようなデータがどれだけ蓄積されているかを棚卸しすることが重要です。データが不足している場合は、導入前に数ヶ月〜1年程度かけてデータ収集を行う必要があります。焦って不十分なデータで開発を始めると、失敗の原因となります。

また、データの質を確保するため、欠損値の補完やノイズ除去、異常値の処理などのデータクレンジング作業も欠かせません。「Garbage in, garbage out(ゴミを入れればゴミが出る)」という言葉があるように、質の低いデータからは質の低いAIしか生まれません。

さらに、導入後も継続的にデータを収集・更新していく体制が必要です。製造環境や製品仕様が変化すれば、AIも再学習する必要があります。データ管理を組織的に行う仕組みを整えることが、長期的なAI活用には不可欠でしょう。

⑤ 外部専門家の活用とナレッジ蓄積

AI技術は高度で専門的なため、社内だけで全てを賄うことは困難です。信頼できるベンダーや専門家と協業することで、効率的にAI導入を進めることができます。

ベンダー選定では、技術力だけでなく、製造業の業務理解や現場との対話力も重視することが重要です。エクサウィザーズのような製造業での豊富な導入実績を持つ企業や、日立製作所、富士通、NECといった国内大手ITベンダーは、業界特有の課題を理解した提案ができるでしょう。

また、AI導入に関するサービスとしては、「exaBase 生成AI」「exaBase DXアセスメント&ラーニング」「exaBase Studio」などのエクサウィザーズ製品や、「Microsoft Azure AI」「Google Cloud AI」「AWS AI/ML」といったクラウドサービスも選択肢となります。

外部専門家に頼るだけでなく、社内AI人材の育成も並行して進めることが重要です。外部から学んだノウハウを体系化・マニュアル化し、社内に蓄積していくことで、持続的なAI活用が可能になります。

【業種別】最適なAI活用スタート領域

製造業と一口に言っても、業種により抱える課題や生産プロセスは大きく異なります。ここでは主要5業種において、AI導入のスタート領域としてお勧めの分野をご紹介します。

自動車・輸送機器業界

自動車・輸送機器業界では、部品点数が多く品質要求が厳しいため、品質管理・外観検査の自動化から始めることをお勧めします。トヨタや日本精工の事例のように、AI画像検査により検査精度向上とコスト削減を同時に実現できます。

また、サプライチェーンが複雑なため、生産計画・需要予測の最適化も効果が出やすい領域です。複数のサプライヤーからの部品調達と生産スケジュールを最適化することで、在庫削減とリードタイム短縮につながります。

さらに、ロボット制御・自動化の高度化も重要な領域です。BMWの事例のように、AI協働ロボットを組立工程に導入することで、生産性向上と作業者負担軽減を実現できるでしょう。

自動車業界は技術革新のスピードが速く、電動化や自動運転といった新技術への対応も求められます。AI活用により開発効率を高め、競争力を維持することが重要となっています。

化学・素材業界

化学・素材業界では、プラント設備の安定稼働が最重要課題であるため、予知保全・設備監視から始めることをお勧めします。横河電機やダイセルの事例のように、AI予知保全により突発的な設備停止を削減し、稼働率向上とメンテナンスコスト削減を実現できます。

また、生産計画・需要予測の最適化も効果的です。化学製品は製造ロットや在庫制約が複雑なため、AIによる最適化の効果が大きく表れます。需要変動に柔軟に対応しながら、在庫コストを削減できるのです。

さらに、生成AIによる業務効率化も有望な領域です。技術文書の作成や規格検索、過去事例の活用などで大幅な時間削減が期待できます。花王の事例のように、年間数万時間の削減も十分に可能でしょう。

化学業界では安全性とコンプライアンスも重要です。AI活用により、より安全で効率的な生産体制を構築することが求められています。

食品・飲料業界

食品・飲料業界では、需要変動が大きく賞味期限の制約があるため、生産計画・需要予測の最適化から始めることをお勧めします。ニチレイフーズやサントリーの事例のように、AI需要予測により欠品と廃棄の両方を削減し、収益性を高めることができます。

また、品質管理・外観検査の自動化も重要な領域です。食品の外観や色、形状の検査をAIで自動化することで、品質の安定化と検査コスト削減を実現できるでしょう。

さらに、生成AIによる業務効率化も効果的です。レシピ開発の支援、栄養成分の分析、表示ラベルの作成など、様々な業務で生成AIを活用できます。

食品業界では食の安全が最優先事項です。AI活用により、より高い品質と安全性を確保しながら、効率的な生産体制を構築することが求められています。

電子・半導体業界

電子・半導体業界では、製品ライフサイクルが短く技術革新が速いため、品質管理・外観検査の自動化から始めることをお勧めします。微細な欠陥も見逃さないAI画像検査により、歩留まり向上とコスト削減を実現できます。

また、生産計画・需要予測の最適化も重要です。需要変動が激しく、製品バリエーションが多い電子業界では、AIによる高精度な需要予測が在庫最適化に大きく寄与します。

さらに、技術継承・教育トレーニングも重要な領域です。高度な技術を持つエンジニアの知見をAIでデジタル化し、次世代への効率的な技術継承を実現できるでしょう。

電子・半導体業界はグローバル競争が激しく、技術的優位性の維持が生命線です。AI活用により、開発スピードと製造品質の両面で競争力を高めることが重要となっています。

機械・金属加工業界

機械・金属加工業界では、熟練技術者の高齢化が深刻なため、技術継承・教育トレーニングから始めることをお勧めします。デンソーやJFEスチールの事例のように、ベテランの暗黙知をAIでデジタル化し、効率的な技術継承を実現できます。

また、品質管理・外観検査の自動化も効果的です。加工精度や表面仕上げの検査をAIで自動化することで、品質の安定化と検査時間削減を実現できるでしょう。

さらに、予知保全・設備監視も重要な領域です。工作機械の突発故障を予防することで、稼働率向上とメンテナンスコスト削減につながります。

機械・金属加工業界は中小企業が多く、人材不足が深刻です。AI活用により、限られた人材で高い生産性を維持する体制を構築することが求められています。

まとめ:製造業AI活用で競争力を高めるために

製造業におけるAI活用は、もはや「やるかやらないか」ではなく、「いつどのように始めるか」という段階に入っています。本記事でご紹介した17社の事例が示すように、適切な領域に適切な方法でAIを導入することで、大きな効果を得ることができるのです。

AI導入を成功させるためには、以下の5つのポイントを押さえることが重要です。

- 経営層のコミットメントと十分な予算・期間の確保

- 現場を巻き込んだ企画・開発と丁寧な導入プロセス

- スモールスタートと段階的な拡大による着実な成果積み上げ

- データ品質の徹底管理と継続的な改善体制

- 外部専門家の活用と社内ナレッジの蓄積

人材不足、技術継承、グローバル競争、環境対応といった多くの課題に直面する製造業にとって、AIは強力な武器となります。しかし、AI導入そのものが目的ではありません。あくまでも経営課題を解決し、競争力を高めるための手段として、戦略的にAIを活用することが重要なのです。

本記事が、これからAI導入を検討される製造業の皆様にとって、具体的な行動指針となれば幸いです。まずは自社の課題を明確にし、効果の出やすい領域から小さく始めてみることをお勧めします。

製造業のAI活用はまだ始まったばかりです。今から取り組みを始めることで、将来の競争優位を築くことができるでしょう。