製造業DXとは、製造業の企業においてデジタル技術を活用して工場や製造プロセスの業務を効率化・自動化し、最終的には製品やサービス、ビジネスモデルを変革し競争上の優位性を確立することです。

倉庫管理システム(WMS)を導入したり、AIを活用して熟練技術者の技術を学習させたりする事例が近年増えてきました。

製造業は他の業界に比べて働き手の高齢化や人手不足が進んでいる業界です。デジタライゼーションやDX(デジタルトランスフォーメーション)の推進がより急務となっています。

DXを推進する上で「DXを推進する課題は?」「必要な技術や導入までのステップが知りたい」「過去のDX成功事例を知りたい」といった疑問や悩みを持つ方も多いでしょう。

本記事では、製造業におけるDXの現状や具体的な導入方法を解説します。本記事で解説する内容をもとに、自社に合ったDXを進めてみてください。

<この記事の要約>

製造業DXとは「工場・製造プロセスをデジタル技術で抜本変革し、競争優位を築く取り組み」

IoTやAIを活用して製造現場を自動化・可視化し、生産効率や品質向上を実現。業務改善だけでなく、製品やビジネスモデル全体の革新を目指す動きになる。

直面する課題は「人材不足・技能伝承・設備老朽化」になる

高齢化による技術継承の困難さや、老朽化設備の属人化が生産性低下の要因に。少人数体制でも対応可能な現場力とDX人材の確保が課題になる。

ポイントは「効率化・品質向上・新価値創出を同時に追求すること」

WMSやAI検査導入によって作業標準化・不良品低減・需要予測を強化。効率と品質だけでなく、顧客に新たな価値を届ける製造体制づくりが重要になる。

製造業におけるDXとは

そもそもDXは、「Digital Transformation」の略語であり、デジタル技術を用いたビジネスモデルや社会の変革を意味します。

しかし、一般的に言われる製造業DXは、デジタル技術によって工場の生産性向上、製品の品質向上、効率化や自動化によるコストダウンなどを目的とするデジタイゼーション(アナログ・物理データのデジタルデータ化)やデジタライゼーション(個別の業務・製造プロセスのデジタル化)を意味する場合が多いのが現状です。

多くの業界でDXが注目されていますが、特に製造業は昔からのやり方が継続している企業が多いことや、多くの機械を使っており多様なデータが取得できることから、製造業とDXは親和性が高く、積極的に推進すべき概念だと言えるでしょう

さらに昨今ではAI技術の急速な進歩により、DXは新たなフェーズを迎えています。従来のデジタル技術を用いた業務変革に加え、AIの活用を事業戦略の核としてさらなる業務変革と、新規事業の創出による優位性を担保するAXという概念も生まれています。

この記事では、製造業のDXやAXを取り巻く環境や課題についてじっくり見ていきましょう。

DX全体の定義については、「DX(デジタルトランスフォーメーション)とは?推進に必要なポイントと最新事例をわかりやすく解説! 」でも解説していますので、合わせてご確認ください。

製造業DXの現状と課題

製造業の現状としては、新型コロナウイルス感染症によって環境が著しく変化し、「一時休業」や「残業の抑制・停止」が多くの現場で発生しています。それに加え、少子高齢化の影響や働き手の高齢化もあって人材不足が加速しており、それによる技能伝承の問題も深刻です。さらに、既存システムの老朽化・ブラックボックス化も進んでいるので、課題は山積みです。

日本全体のDXの課題については、「日本のDXにおける課題とその解決策。DXには経営のコミットが不可欠?」でも解説していますので、ぜひご確認ください。

人材不足

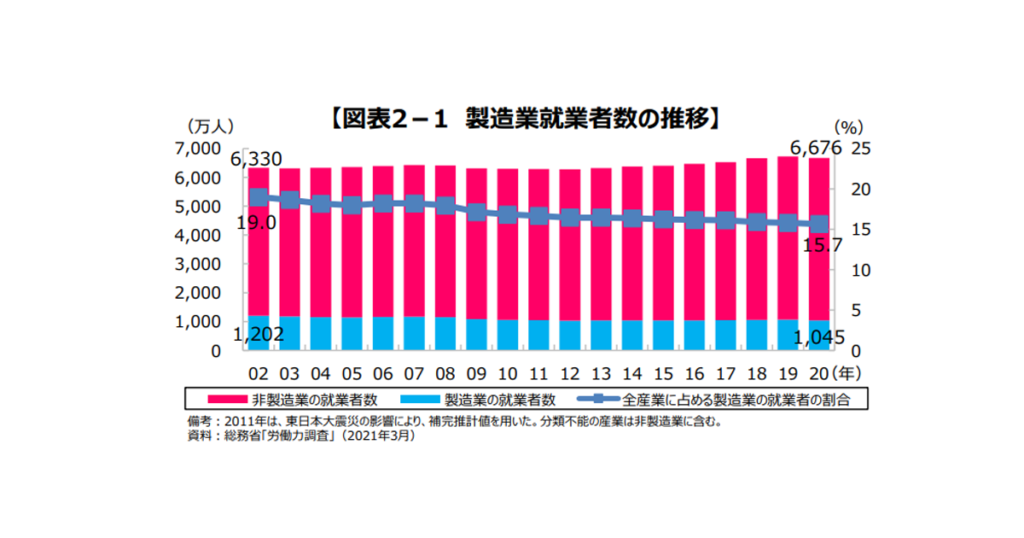

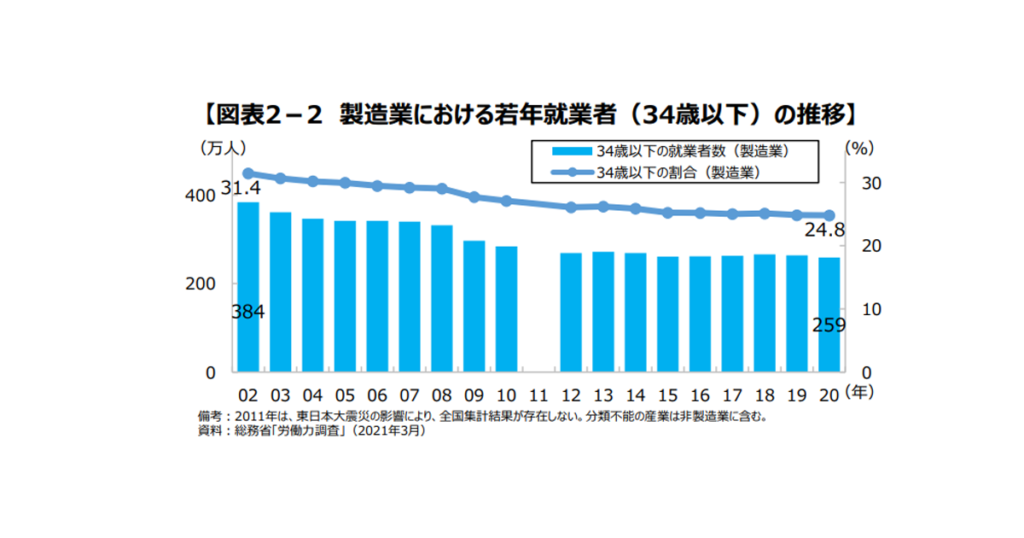

製造業の深刻な課題の一つとして人材不足があげられます。『2025年版 ものづくり白書』によると 国内の製造業就業者数については、2002年の1,202万人から2024年には1,046万人と、22年間で156万人減少し、全産業に占める製造業就業者の割合も減少傾向。また、若年就業者数も、2002年の384万人から2024年の259万人へと、22年間で3割以上(125万人)減少しています。

出典:『2025年版ものづくり白書』経済産業省 厚生労働省 文部科学省 図212-1 P33

特に34歳以下の就業人口はここ数年は横ばいですが、増加する兆しはなく依然として高齢化が進んでいます。

出典:『2025年版ものづくり白書』経済産業省 厚生労働省 文部科学省 図212-2 P34

このまま人手不足と高齢化が進めば、働き手がおらず倒産に至る会社が増え、その会社に商品や部品の製造を依頼していた会社にまで影響が及ぶ可能性があります。よって人材を確保するか、生産性を上げることで少ない人数でも業務が回るようにする必要があります。

技能伝承

製造業では、いわゆる職人技と呼ばれるような熟練技能を持つベテラン従業員によって成り立っている企業も多いです。特殊な技能だけでなく、その場の状況に合わせた柔軟な意思決定などもベテラン従業員のなせる業と言えるでしょう。そういった技能や経験を持つ人材を短期間で育成することは難しく、育成できないまま従業員が退職する年齢になり技能が失われていくことは日本にとっての損失と言えます。

既存設備の老朽化

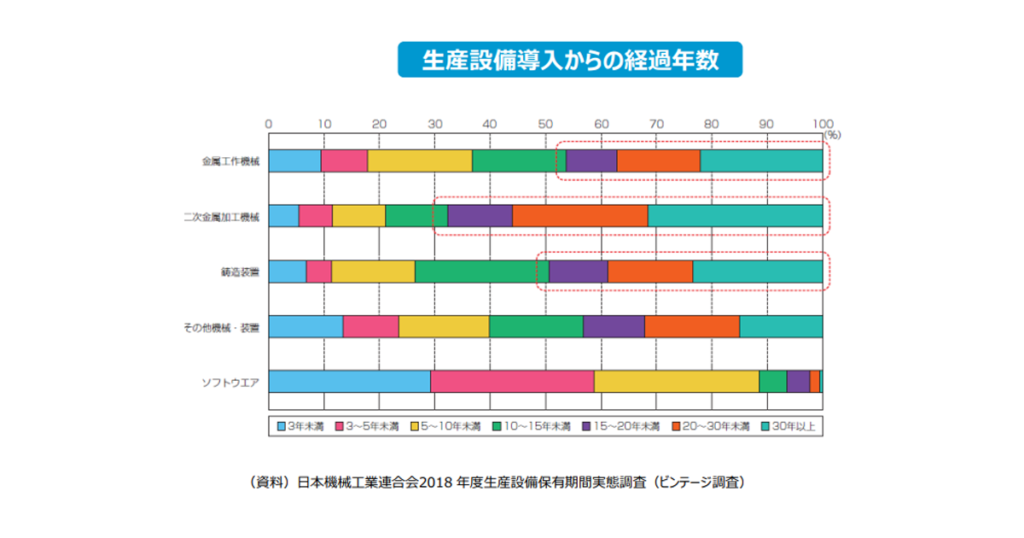

製造業では生産設備の老朽化も大きな課題です。

経済産業省製造産業局がとりまとめた『製造業を巡る動向と今後の課題』によると金属工作機械や鋳造装置の約50%が設備導入から15年以上経過、二次金属加工機械においては導入してから20年以上経過している設備が50%を超えているというデータもあります。

こうした昔からある設備が残っているままだと、

- 設備の安定的な稼働が困難・メンテナンスに多くのコストがかる

- 現状の業務・技術に即していない状態で生産性の悪い業務になってしまう

- 人の手で作業する業務が継続し、属人化する

などの課題が発生しビジネス拡大の足かせになります。

製造業でDXを推進する4つのメリット

製造業DXを推進するメリットは以下の4つが挙げられます。

メリット①技術・業務の属人化防止

技術が属人的になりやすい製造業ですが、デジタル技術を導入すれば多くの作業が標準化・自動化されるため、属人化の防止につながります。それに伴い、人手不足の解消や、育成コストの削減にも期待でき、技術自体の消失も防ぐことが可能です。

メリット②効率化・自動化による様々なメリット

デジタル技術やロボット、AIの導入により下記のような様々な効率化・自動化が行われます。

- 在庫管理やメンテナンスなどの自動化

- 人がやっていた作業をロボットに代替

- AIによる品質検査や需要予測

- 遠隔操作による離れた土地での業務

これにより以下のような多くのメリットが得られます。

- 人員コストの削減

- 残業の解消や従業員満足度の向上

- 原価の低下による利益増加や提供価格の低下による競争優位性の確立

- 従業員の工数をよりクリエイティブなことに集中させる

効率化や自動化は目的ではなく、空いた工数をどう使うかも含めて検討を進めましょう。

メリット③AI導入による精度向上

AIの導入によって今まで人が行っていた作業の精度が上がり様々なメリットがあります。

- 品質検査をAIがすることで精度が向上

- 需要予測の精度があがり無駄な発注・製造が減る

- 画像解析により製造現場の異常を正確に検知できる

単なるコスト削減ではなく品質向上の観点でもAI導入は有効です。

メリット④提供サービスの変容による顧客満足度の向上

サービスの品質向上や製作期間の短縮といった既存提供価値のさらなる向上や、AIを活用することで今までできなかったことができるようになりサービスそのものの提供価値が変わることが考えられます。

製造業DXで活用される技術やユースケース

製造業DXで活用される技術として下記のような技術があげられます。DXを実施する上で重要な技術なので、推進予定の方は必ず押さえておきましょう。

ケース①倉庫管理システム(WMS)

倉庫管理システム(WMS)とは、倉庫内の入出庫や在庫状況、帳票の発行、返品管理などの運営全般をサポートするシステムのことです。倉庫内の在庫情報などを一元管理することで誤出荷を止めることができたり、倉庫内の探しものをする時間を短縮したり、入出庫業務全体をスピーディー行うことが可能になります。ピッキングロボットと連携すれば、在庫管理の業務がより効率化し、生産をスムーズに進めることができます。新人やヘルプの人でも一定の品質で業務を行うことも可能になります。

ケース②OCRを活用した文書管理システム

OCRを活用した文書管理システムを用いれば、紙の帳票などのデータをデジタル化できるため、検索性が向上したり、入出庫業務がより楽になったり、帳票データの管理保存も容易になります。

ケース③VR・AR

VRとARも製造業での活用が期待されています。

例えばARは保守点検作業などにおいて、熟練者が遠隔にいても現場の担当者をサポートしながら業務を行うことができるといった利点があります。

VRはバーチャル空間上に現場を再現し検証を行うことで事前にリスク検知ができるなど様々なシミュレーションを行うことが可能です。

製造業で進むDX人材の育成

高齢化や人手不足が進む製造業で、DX人材の育成は喫緊の課題です。DX人材がいないとそもそもDXに投資すべきかの判断も正常にできず、仮にデジタルへの投資ができても、デジタルを扱える人材がいなければ成果も最大化されず失敗に終わります。

また製造現場のDXを進めようとするとハードウェアのこともわかっている人がソフトウェアエンジニアリングをした方が良い場合も多く、外部からの採用だけでなく社内のハードウェアエンジニアにソフトウェアエンジニアリングを学ぶことを推奨する企業もあります。

しかし、「人手不足を原因で育成に手が回らない」「DX人材を育成できる人材が社内にいない」といった、人材育成の課題を抱えている企業も多いでしょう。

OFF-JTによる人材育成

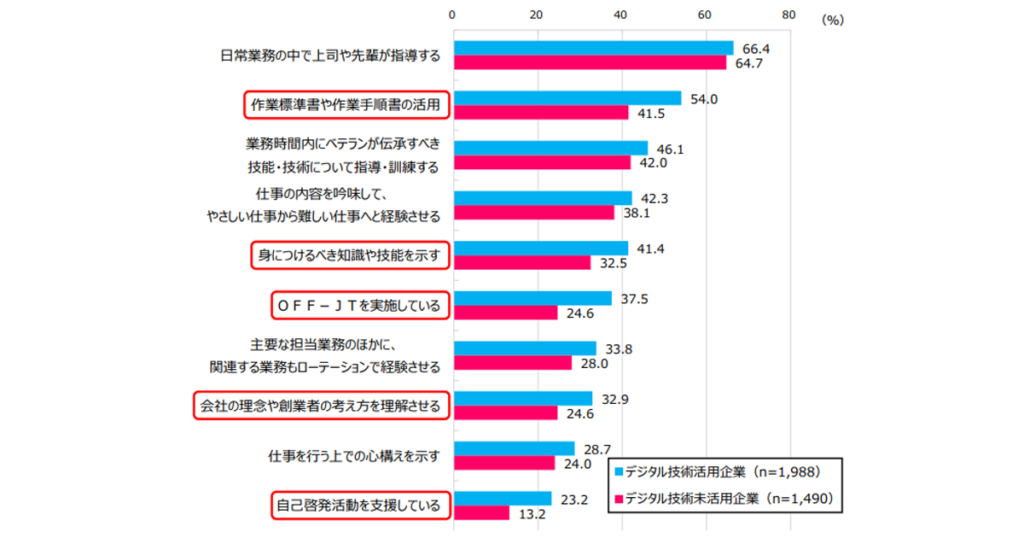

2025年版ものづくり白書には、デジタル技術の導入に関わる人材育成の手法についても言及されています。現場での作業実践を通じて育成を図る企業が高い割合を示すなか、「会社指示による外部機関の研修・講習会参加」を進めている企業も次に多くなっています。

なかでも、注視すべきは「会社からのデジタル技術の情報提供」に取り組んでいる割合です。全企業規模では16%と高くないものの、従業員規模301名以上の企業では29.7%と積極的に取り組んでいる状況が垣間見られます。

出典:『2025年版ものづくり白書』経済産業省 厚生労働省 文部科学省 図233-3 P62

会社からの情報提供としては、例えばeラーニングの活用が挙げられます。会社としてeラーニングによる学習コンテンツの提供を行えば、誰でも動画で簡単に学ぶことができ、教える側の工数も最低限で済みます。何を学ぶか、どのように作業を行うかなどがすでに明文化されていれば従業員は明確なゴールに対して進むことができます。こうした労働者の主体的な学びを後押しする取り組みや環境構築を積極的に行うことが製造現場の人材育成をする上では重要です。

研修によるDX人材育成

製造業のDX人材育成の方法には、外部の研修施設を利用した研修も有効です。例えばポリテクカレッジ(職業能力開発大学校・職業能力開発短期大学校のこと)では学生だけでなく事業主向けに社会人の研修も実施しているので社内での育成が難しい場合は利用することも検討しましょう。ポリテクカレッジに設置されている生産性向上人材育成支援センターでは、個別企業の課題に合わせたオーダーメイド型の訓練コースも設けており、より自社に合った実践的な経験を積んでもらうことも可能です。

参考:「ポリテクカレッジ|独立行政法人 高齢・障害・求職者雇用支援機構」

人材育成の重要性については、「DX人材とは?DX人材の定義を4象限で解説。育成・採用方法と職種も紹介」でも解説していますので、ぜひご確認ください。

DX人材の育成に成功した企業モデルとは?

DX人材の育成を進めるうえでは、実際にどのような企業が成功しているのか、実例を知ることが大切です。

これまで2000社を超える企業様のDX人材育成を支援してきたエクサウィザーズが導き出した成功モデルをご紹介します。無料で資料を配布しているので、ぜひ以下よりご覧ください。

\こんな方におすすめの資料です/

- DX人材育成の型を知りたい

- DX人材が育つ組織について知りたい

- DX人材育成の事例を知りたい

補助金の活用

厚生労働省は「人材開発支援助成金」という制度を設けており 雇用する労働者のキャリア形成を効果的に促進するため、職務に関連した専門的な知識及び技能を修得させるための職業訓練等を計画に沿って実施したり、教育訓練休暇制度を適用した事業主等に対して助成する制度です。 とあります。

- 熟練技能の承継

- 若年労働者の育成

- 労働生産性の向上に直結

といった場合の訓練には助成率が高くなったり、2022年9月には助成金の利用しやすさを目的に提出書類が省略されたりするなど厚生労働省も製造業の人材育成を推奨しているのでぜひ利用しましょう。

参考:「人材開発支援助成金(特定訓練コース、一般訓練コース、教育訓練休暇等付与コース、特別育成訓練コース、人への投資促進コース)」厚生労働省

製造業でのDX推進事例

製造業でのDX推進事例を5つ紹介します。事例を詳しく知ることで、製造業DXの成功イメージがより明確になり自社のDX推進の一助になれば幸いです。

株式会社リコー

実施内容・成果

株式会社リコーは、自社トナー工場へのAI導入によって、省力化や高品質化、従業員の満足度向上を実現しました。

長い工程の品質管理・制御など工場で発生する膨大なデータの確認・監視などに課題を抱えていましたが、AI導入によってこれらの課題が解決に近づき、総生産量が5%Upするという結果を生みました。

参考にしたいポイント・アクション

- 自社トナー工場へのAI導入ノウハウを自社の他製品分野へ展開し、リコーのお客様へもサービスとして展開しました。こうした成功事例の横展開は参考にするといいでしょう。

参考:「デジタルトランスフォーメーション銘柄(DX銘柄)2022」経済産業省 株式会社東京証券取引所 独立行政法人情報処理推進機構

キリンホールディングス株式会社

実施内容・成果

キリンホールディングス株式会社は、AI活用によってビール醸造計画の自動化システムを構築しました。

各工場の熟練者が1回につき最長6.5時間程度かけていた「濾過計画業務」を最短55分に短縮し、キリンビール全9工場に導入したことにより、「仕込・酵母計画」「濾過計画」合計で年間4,000時間以上の削減を見込んでいます。

参考にしたいポイント・アクション

- 熟練者の経験に基づいた複雑な作業のため、各工場の熟練者へヒアリングを実施し様々な制約を洗い出しました。

参考:「デジタルトランスフォーメーション銘柄(DX銘柄)2022」経済産業省 株式会社東京証券取引所 独立行政法人情報処理推進機構

トヨタ自動車株式会社

実施内容・成果

トヨタ自動車株式会社は、デジタル技術を活用して「工場IoT」を提供しています。

このツールでは、3DCADデータなどの既存デジタル化データを一元管理でき、現場や部署間の情報共有を容易にします。

参考にしたいポイント・アクション

- 社員が困らないように、組織的な教育支援や、BI・AIなどの便利ツールの提供を実施しました。

- 「必要なものを、必要な時に、必要な分だけ」というトヨタ生産方式の考え方に則り、データの収集や蓄積にもムダなデジタル化をせず、費用対効果を意識しています。

富士通株式会社

実施内容・成果

富士通株式会社が開発した「FTCP(設計開発プラットフォーム)」は、製品開発におけるプロセス変革のためのプラットフォームです。

3D技術を使うことで試作品を作らずにデザインや干渉具合の検証が可能になります。 これにより手戻り減少や品質向上、納期短縮、リアルタイムでのノウハウの共有などを実現しました。

参考にしたいポイント・アクション

- 「FTCP」上のツール活用を促進するために、活用に関するルールの整備、製品開発フローに3Dシミュレーションを組み込むなど環境を整備しました。

- 開発期間を短縮するためにAIやCADなどは一部オープンソースを利用しました。

製造業におけるAI活用の現状

製造業において各社がDXを推進し業務変革を進めるなか、昨今ではDXの次のフェーズとしてAIの活用が急速に進展してきました。単なるデジタル技術の活用にとどまらず、AIを事業運営の中軸に据え、さらなる業務変革や新たなビジネスモデルの創出によって、競争優位性を模索するAXという概念も浸透しつつあります。

製造業におけるAIの活用状況を示す資料があります。ある調査によると製造業従事者2500名に対し勤務している企業のAI活用状況を尋ねたところ、「導入している」と答えた回答者は21.4%でした。企業として組織的に導入している割合は少ないものの、2023年以降増加傾向が加速しています。さらに導入済みの企業においては、実に83.1%が課題解決の実感があるという結果になりました。

製造業におけるDXの次フェーズとしてAI活用が進むことは間違いなく、AIによる課題解決が次世代の企業競争力の源泉となるといっても過言ではないでしょう

参考:『製造業でAIを導入している企業は21.4%、AIを導入して課題解決の実感がある人は83.1% 業務に課題を抱えている製造業の人は63.5%』MMD研究所

製造業におけるAIの活用分野

ここでは、AIの活用により大幅な効率化が期待できる、以下の業務分野を見ていきます。

- 生産管理

- 検品・品質検査

- 設備監視・メンテナンス

- 技能伝承

生産管理

製造業の現場でおこなわれる生産管理の目的は、製品を需要に応じて適量かつ効率的に生産することです。この生産管理にAIを用いることで、画期的な変化が生まれています。AIを用いた緻密な生産計画は、製品の需給バランスを見極めるだけでなく、地域特性や季節要因、社会情勢や消費者行動の変化まで加味してタイムリーな意思決定を可能にします。

従来の担当者の経験と勘に頼らない、客観性と精度の高い生産管理が可能になり、多品種変量生産への対応を容易にします。こうしたAIによる生産管理の最適化は、在庫過多や機会ロスを防止し、サプライチェーン全体の効率化に寄与します。

検品・品質検査

製造ラインにおける検品や品質検査は、AIにより自動化が図れる業務領域です。従来は人間が製品外観を目視することによりおこなっていましたが、AIの画像解析技術を用いることにより、高精度な検品作業が可能になります。人間の目では見逃がしやすい微細な不具合や異常を検知でき、かつ不具合のパターンをAIが学習することにより検査精度の向上が図られるでしょう。

検品担当者の熟練度や疲労に左右されない検査精度が担保できるため、歩留まりの改善や工数の削減など、生産ライン全体の効率化に貢献します。

設備監視・メンテナンス

生産設備の故障や不具合はラインの停止を招き、生産遅延や機会ロスのリスク要因となります。AI技術を設備監視やメンテナンスに用いることにより、こうしたダウンタイムの回避につながります。

設備の各所に設置されたセンサーから集約したデータを解析することにより、不具合を未然に発見することが可能です。加えて、過去の障害データを学習させることにより、不具合箇所の予測ができ、故障する前に適切なタイミングでメンテナンスを施せば、生産ラインの停止という最悪の事態を防げます。

技能伝承

製造業の抱える大きな課題として、熟練した技術者の技能をどのように次世代につなぐかという技能継承の問題があります。ベテラン作業員の勘や暗黙知といった言語化・データ化しにくい領域の伝承においても、AI技術は効力を発揮します。

熟練技術者の作業映像などからデータを収集し、AIが解析・学習することにより、誰にでも共有できるノウハウとして蓄積。それをマニュアル化したり検索可能なデータベースにすることで、若手技術者の技能向上が図れる環境が構築できます。データ化され蓄積された技能は会社の財産であり、将来にわたり業務の属人化解消や教育コストの削減に寄与するでしょう。

製造業におけるAI活用事例

ここからは以下4社の製造業におけるAI活用事例を見ていきましょう。

- サッポロビール株式会社

- キユーピー株式会社

- 花王株式会社

- 川崎重工業株式会社

サッポロビール株式会社

サッポロビールではAIによる需要予測システムを実用化しています。このAI需要予測システムは商品発売の16週間前から需要予測を開始し、発売後も受注状況や販売状況を加味しながら微調整を繰り返します。

本導入前には、6ヶ月の実証実験を実施。約40アイテムのビール類の限定商品を対象に、需要予測をおこないます。実験初期段階では人間の予測に及ばないものの、学習を重ねるごとにAIの精度が向上。人間とAIの協働による予測は20%もの精度向上が確認され、本導入に至りました。

参考:『AI 需要予測システムの本格運用開始』サッポロビール株式会社

キユーピー株式会社

食品メーカーであるキユーピーでは、早い段階から原料検査にAIを活用しています。2018年にベビーフードの冷凍原料の検査を皮切りに、2019年には惣菜原料であるカット野菜の原料検査に着手しています。

この検査装置は、ディープラーニングを活用した画像解析による良品識別の仕組みです。従来の検査装置は色差など限定的な要素での判別が一般的でした。しかし実際は変色だけでなく、形状不良や不純物の混入など無数の不良パターンが存在します。キユーピーでは良品のデータをAIに学習させることにより、「良品以外は不良品」として検出することに成功し、精度を飛躍的に向上させました。

参考:『AIを活用した原料検査装置をグループに展開』キューピー株式会社

花王株式会社

化学メーカーである花王では和歌山工場において、先進的AIによるビッグデータ解析で、プラント運転監視の自動化や異常予兆を検知するシステムを構築しました。同社は一般消費者向けのプロダクツ事業と、企業向けのケミカル事業を幅広く展開しています。多様性に富んだ製品の製造現場においては、設備の経年劣化や人材の高齢化、技術伝承などさまざまな課題が山積となっていました。

同社の基幹的製造拠点である和歌山工場では、多品種の製造に対応するため複雑かつ複数の工程監視が必要です。AIによる信頼性の高い自動監視と異常検知の技術を導入することにより、大幅な業務負荷削減と生産性の向上、監視業務の属人化の解消など多岐にわたる成果を上げています。

川崎重工業株式会社

高齢化により熟練した技能を持つ技術者が減少するなか、技能伝承は多くの企業にとって共通の課題です。川崎重工では熟練技術者の技能を学習し、再現性を高めることで技能伝承を可能にするロボットシステムを開発しました。

このロボットシステムは、人間の感覚の微妙なさじ加減をAIが学習し、微細な人間の動きを再現することができます。人間が操作装置を使い繰り返し作業をするなかで、位置や速度、加速度といったデータを学習・蓄積し、いわば「作業のコツ」を体得してくれるのです。若い技術者がAIから作業方法を学び、技能を習得する技能伝承はそう遠くない未来に実現するでしょう。

参考:『熟練技術者の動きを再現し、技能を伝承する新ロボットシステム「Successor」』川崎重工株式会社

まとめ

今回は、製造業の現状や課題、製造業DXの人材育成や活用される技術、推進事例を詳しく解説しました。

各業界でDXが注目されていますが、製造業ではDX推進の伸びしろが大きく、特に注目されています。さらにAIの活用が推進されることで、ますます業務変革のスピードと多様性は増していくでしょう。

これから製造業DX・AXを推進していく方は、ぜひ本記事で紹介した推進事例を参考にし、自社に合った推進方法を探してみてください。